-

磨料磨具行业新标准一、国家鼓励制定团体标准2015年3月国务院颁布了《深化标准化工作改革方案(简称改革方案)》,其中提出了标准化改革的一项重要

磨料磨具行业新标准一、国家鼓励制定团体标准2015年3月国务院颁布了《深化标准化工作改革方案(简称改革方案)》,其中提出了标准化改革的一项重要 -

机床工业发展的四个主要动力从范围来看,过去40年来机床工业的主要发展动力可归纳为“四大红利”,即改革红利,公开红利,发展红利和人口红利。1.改革红

机床工业发展的四个主要动力从范围来看,过去40年来机床工业的主要发展动力可归纳为“四大红利”,即改革红利,公开红利,发展红利和人口红利。1.改革红 -

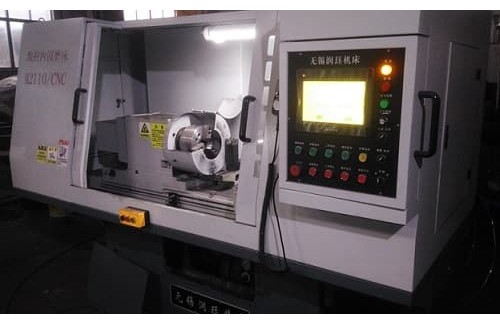

通过数控机床的自主创新初次突破250,000台2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06。全年实现利润总额12013亿元,同比增长21.14。在列入快报统

通过数控机床的自主创新初次突破250,000台2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06。全年实现利润总额12013亿元,同比增长21.14。在列入快报统 -

数控机床出现问题怎样找到并排除数控机床维修首先要知道故障所在的部位,将可能会出现故障的部位一一排除,找出故障所在和原因才能进一步的维修,但是并不是所有

数控机床出现问题怎样找到并排除数控机床维修首先要知道故障所在的部位,将可能会出现故障的部位一一排除,找出故障所在和原因才能进一步的维修,但是并不是所有

近年来,我国的机床产业在快速成长的同时仍旧存在着五大制约因素。

一是产能扩张过快导致产业结构不合理。近两年机床行业各企业厂房扩建、设备购置投入巨大,产能扩张过快。数据显示,2011年全年机床行业累计固定资产投资额同比增长54.7,其中设备工具购置额同比增长54.0.

由于受到经济发展大环境的影响,我国机床行业主要经济运行指标全面下降,新增订单显着减少,产销水平明显回落,资金占用大幅上升,制造资源大量闲置和供需矛盾愈加突出,行业固有的产能结构失衡的矛盾更加明显,本已严重的同质化市场竞争进一步加剧。

二是主机总体水平与国外差距较大。虽然国产数控机床占比不断提升,但主机在核心研发能力和产品设计水平、精度、质量、性能等方面都与国外先进水平存在较大差距。市场急需的中高档数控机床如加工中心、数控车床、精密磨床和特种加工机床等主要依赖进口;能够为用户提供成套、成线服务的企业很少,缺乏提供全套解决方案或承担更为复杂的工程总承包项目能力;产品质量的稳定性和可靠性方面较差。

三是自主创新能力不足。高速高精运动控制技术、动态综合补偿技术、多轴联动和复合加工技术、智能化技术、高精度直驱技术、可靠性技术等尚需进一步突破。长期以来,我国机床制造业的基础、共性技术研究工作主要在行业性的研究院所进行。能力薄弱,技术创新投入不足,引进消化吸收能力差,自主创新能力不高,缺乏####技术人才。虽然国产数控机床制造商通过技术引进、海内外并购重组等获得了一些先进数控技术,但缺乏对基础共性技术的研究,忽视了自主开发能力的培育。

四是高端数控系统受制于人。我国90的数控系统需要国外进口。尽管部分国产数控系统厂家已基本掌握多轴联动、RTCP旋转刀具中心点三维刀具补偿等技术,其研制的高档数控系统也能满足部分用户的需求,但与国外产品相比,在技术水平上还存在很大差距。国内能做的中、高端数控机床,更多处于组装和制造环节,普遍未掌握核心技术。高端数控技术目前主要掌握在日本发那客、德国西门子、日本三菱三大厂商手中,进口高档数控系统基本垄断了中国国内市场。

五是关键功能部件发展滞后。高档数控机床的发展主要取决于高档数控系统和关键功能部件的发展。我国数控机床功能部件已有一定规模,电主轴、主轴单元、数控系统等也有专门的制造厂家,其中个别产品的制造水平接近国际先进水平。但整体上,我国机床功能部件发展缓慢、品种少、产业化程度低,精度指标和性能指标的综合情况还不过硬,特别在数控刀具方面滞后现象反映相当强烈。由于国产刀具品种少、寿命低,严重影响数控机床效率的发挥。

鲁公网安备 37030402001359号

鲁公网安备 37030402001359号