-

磨料磨具行业新标准一、国家鼓励制定团体标准2015年3月国务院颁布了《深化标准化工作改革方案(简称改革方案)》,其中提出了标准化改革的一项重要

磨料磨具行业新标准一、国家鼓励制定团体标准2015年3月国务院颁布了《深化标准化工作改革方案(简称改革方案)》,其中提出了标准化改革的一项重要 -

机床工业发展的四个主要动力从范围来看,过去40年来机床工业的主要发展动力可归纳为“四大红利”,即改革红利,公开红利,发展红利和人口红利。1.改革红

机床工业发展的四个主要动力从范围来看,过去40年来机床工业的主要发展动力可归纳为“四大红利”,即改革红利,公开红利,发展红利和人口红利。1.改革红 -

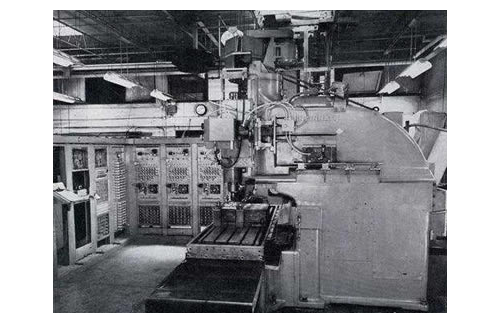

通过数控机床的自主创新初次突破250,000台2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06。全年实现利润总额12013亿元,同比增长21.14。在列入快报统

通过数控机床的自主创新初次突破250,000台2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06。全年实现利润总额12013亿元,同比增长21.14。在列入快报统 -

数控机床出现问题怎样找到并排除数控机床维修首先要知道故障所在的部位,将可能会出现故障的部位一一排除,找出故障所在和原因才能进一步的维修,但是并不是所有

数控机床出现问题怎样找到并排除数控机床维修首先要知道故障所在的部位,将可能会出现故障的部位一一排除,找出故障所在和原因才能进一步的维修,但是并不是所有

在保持数控机床快速发展的同时,产业结构有序调整,显着加速。其中突出的行动之一就是依靠自主创新来加快高科技高端产品更新的步伐。

2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06%。全年实现利润总额12013亿元,同比增长21.14%。在列入快报统计的120种主要机械产品中,102种产品的产量实现同比增长。其中数控机床产量25.71万台,比上年增长20.6%,产量##超过25万台,创下历史新高。

自主创新是关键

一直以来,数控机床的水平、品种和生产能力直接反映了国家的技术、经济综合国力。数控机床作为国防军工的战略装备,是各种武器装备重要的制造手段,是国防军工装备现代化的重要保证。2010年,世界28个主要数控切割机床生产国家和地区产值达663亿美元,同比2009年的547亿美元增长了21%。在世界数控切割机床产业的复苏过程中,中国起着主导作用,中国已连续多年成为数控切割机床消费国和进口国。

近年来,受益于国家振兴装备制造业的大环境和强劲的市场需求拉动,国内机床工具行业出现了技术长足发展、投资热情高涨的局面。目前,党中央国务院领导层高度关注振兴装备制造业工作,“十二五”规划已将振兴装备制造业作为推进工业结构优化升级的主要内容,数控机床则成为振兴装备制造业的重点之一。

然而,振兴数控机床产业对机床工业而言却有着一定的难度。据国际模具及五金塑胶产业供应商协会秘书长罗百辉介绍,发展数控机床所需的数字化制造技术是先进制造的核心,是实现自主创新的关键。因此,对全行业来讲,振兴数控机床产业既是战略机遇,又是严峻的挑战。

国际上,也仅有德国西门子、日本发纳克等少数几家公司掌控机床业的心脏部件——数控系统。为了开发数控系统,我国机床企业走过模仿路线,也曾试图巨资引进技术,实战均告失败。国际同行对中国进军机床核心领域充满警惕。德国专家更直接说,惟独研发合作没有可能,因为触犯当地法律。而只卖数控系统的日本发纳克凭借这一垄断赚得盆满钵盈,却将绝大多数机床硬件制造商逼向微利边缘。

卡脖子是因为你没有,你没有是因为太高难。高处虽有高额利润,但高处不胜寒。难度大到国内诸多##院所望而兴叹,早被列为重大攻关课题却久攻不下。沈阳机床集团董事长关锡友对记者说:“核心技术买不来,只有靠自主创新。企业力量不足,那就开门创新,集成社会创新资源。”沈阳机床联合国内8家企业、6家院校组建“数控机床产业技术创新联盟”,仅企业编外的科研人员参与攻关协作的就有500多人。除总部外,沈阳机床把研发设计的支点分设在上海、北京和德国。在2011年10月,喜讯分别从上海、深圳传来,数控系统软件技术成功突破,软件与硬件集成匹配成功突破。更可喜的是,装配自主知识产权数控系统的沈阳数控机床有了批量订单。意大利的机床企业老总看到沈阳机床研发出数控系统,大为惊讶,主动要求“被并购”,因为他们已经没有核心机密了。沈阳机床却婉拒送上门的合作,因为我们掌握了核心机密。关锡友认为,对国产机床而言,数控系统的自主化不仅意味着可以“呼吸到高处的新鲜空气”,占数控机床价格近一半的数控系统从此不再受制于人,更重要的是结束了国产数控机床只能采购进口数控系统通用件的历史,并由此迈向个性化、智能化。在全行业普遍下滑的2011年,沈阳机床凭借自主创新赢得高增长,集团销售额180亿元,经营规模跃居世界机床行业,盈利水平位居行业。

寻求不断突破

专家认为:“当前,用户对数控机床的高端产品需求较为强烈,突出表现在一方面是数量快增。数控机床占机床总消费的比重上升到60%以上,且“十二五”期间仍将继续快速攀升。另一方面是需求档次不断提高。”“十二五”期间,随着振兴装备制造业关键领域的高水平新产品的发展,每个领域都对数控机床提出了更高的要求。如发展大型火力发电和核电机组、制造大型化工设备、开发大型海洋运输船舶、研制大型薄板冷热连轧成套设备、发展高速列车、新型地铁和轨道交通车辆等,都需要大批高速、精密、高效和专用数控机床来加工制造。新一代武器、舰艇、飞机、##、导弹的发展,对数控机床同样提出了更高的要求。预计2012年,我国固定资产投资将保持较快增长,工业结构调整、技术进步和产业升级都给机床产业带来了可观的市场需求。

当今世界科学技术发展日新月异,正孕育着新的革命性突破。加工技术进入亚微米、纳米级超精加工时代,网络化制造技术方兴未艾,绿色制造正在兴起,以数控机床为技术平台的数字化制造提升了智能制造的新水平,技术集成和技术复合已成为数控机床技术活跃的发展趋势之一。

鲁公网安备 37030402001359号

鲁公网安备 37030402001359号